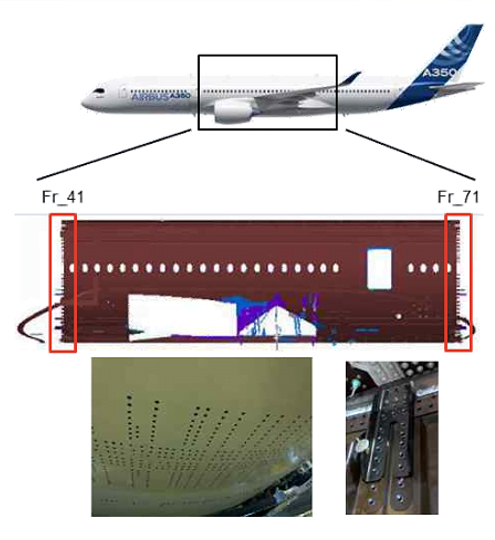

Conception et qualification de pièces de structure primaire fabriquées en pultrusion pour l’A350XWB.

Dans le cadre du programme CORAC, les grands avionneurs européens ont sollicité des entreprises innovantes comme Epsilon afin de relever des défis technologiques et environnementaux majeurs.

Epsilon Composite a ainsi été le premier a développer avec succès des pièces de structure primaire entièrement fabriquées en pultrusion répondant aux dernières exigences de certifications de la CS25, en substitution des solutions traditionnelles de moulage pré-imprégné cuits en autoclave (solution couteuse, complexe et énergivore).

Le principal défi relevé a été de démontrer la tenue des exigences extrêmes de résistance mécanique après de multiples abattements (vieillissement humide, fatigue, dommages causés par des chocs…), ce qui a nécessité de concevoir et d’industrialiser un composite fortement structuré de fortes épaisseurs (jusqu’à 10 mm), produit avec une matrice haute performance développée spécifiquement pour ses propriétés physico-chimique (tenue au feu, résistance aux chocs…).

Il a également été nécessaire de développer une technique de contrôle non destructif permettant de valider la santé matière après usinage.

Ce succès technique sur une des applications structurelles les plus critiques de l’avion, atteint dans le respect des délais et du budget initial, a été la reconnaissance officielle par les équipes d’Airbus des capacités d’Epsilon Composite à concevoir, qualifier et produire des pièces de structure en pultrusion, tout en offrant des couts très inférieurs aux solutions traditionnelles du secteur aéronautique et une capacité de production industrielle afin d’accompagner la montée en cadence, grâce au procédé de pultrusion.

Date : 2014-2016

Partenaire : Airbus, Stelia Aerospace