Le Pullwinding est une variante du procédé de pultrusion (un procédé automatisé qui permet la production continue de profilés en matériaux composites haute performance) dans lequel les fibres sont bobinées selon l’angle souhaité.

La pultrusion de fibre de carbone est le cœur de métier historique d’Epsilon Composite qui en est le leader mondial depuis 1987, depuis son usine de Gaillan Médoc (France).

Le terme « pullwinding » est la contraction des termes « Pull » (qui signifie « tirer » en anglais) et « winding» (qui signifie « bobinage »).

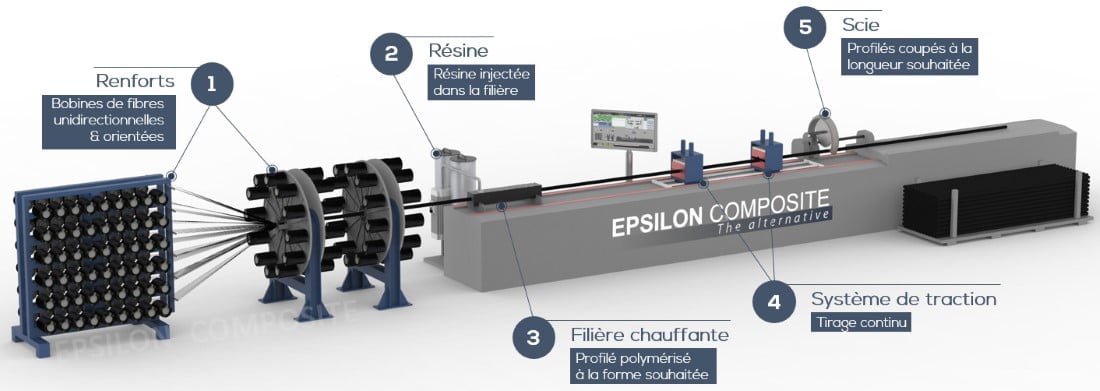

Sur une ligne de Pullwinding, les fibres sont imprégnées avec une résine réactive qui est ensuite polymérisée dans une filière chauffante, ce qui confère au tube sa forme et ses propriétés finales.

Comme sur une ligne de pultrusion, les tubes sont automatiquement coupés à la longueur souhaitée en fin de ligne.

Le Pullwinding permet de fabriquer de manière efficiente et industrielle des tubes composites haute performance avec une qualité optimale :

- Un taux de fibre très élevé (60 à 75% en volume, contre 50 à 55% pour la plupart des autres procédés de fabrication composite)

- Un niveau de porosité faible (<2% en volume)

- Un alignement des fibres optimal selon les angles souhaités (de 0° à 90°)

- Un excellent aspect de surface, qui ne nécessite pas d’usinage ni de finitions (« net shape »)

- Une excellente reproductibilité d’une production à une autre.

Grace à une production 7 jours sur 7 et 24 heures sur 24, ce procédé de fabrication garantit des rendements élevés.

L’utilisation de bobines de fibre (de carbone, de verre, d’aramide ou de matériaux naturels) et des composants de la résine (base, durcisseur, accélérateur et additifs) comme matières premières garantit une flexibilité et des coûts de production optimisés par rapport à l’utilisation de tissus textiles ou de pré-imprégnés.

Thermodurcissables et thermoplastiques

D’après notre expérience, les résines thermodurcissables (et notamment la famille des époxydes) offrent généralement le meilleur compromis entre performances, durabilité et coûts en pultrusion. Cependant, il est également possible de fabriquer des matériaux composites thermoplastiques en pultrusion, par exemple pour bénéficier d’une recyclabilité améliorée ou d’autres propriétés spécifiques (résistance aux impacts, tenue au feu, soudabilité…). Epsilon Composite a développé la pultrusion thermoplastique dès le début des années 90 pour le secteur aérospatial, et continue d’innover et d’intégrer les progrès du secteur afin de proposer à ses clients les matériaux les plus adaptés à leurs besoins.